Teerdestillation Sterkrade

Lage

Die Teerdestillation gehörte zur HOAG und befand sich auf dem Gelände der Zeche Sterkrade, genauer auf dem Areal Weierstraße/Waldteichstraße und der Bundesautobahn A3, Oberhausen (Rheinland) Gemarkung Sterkrade. Etwa 1924 wurden hier die ersten Teerdestillationsanlagen errichtet.

Der auf den Kokereien Osterfeld und Jacobi gewonnene Rohteer wurde hier zu Pech, Teerölen, Naphthalin, Rohbenzol u. a. verarbeitet.

Entwässern des Rohteers

Die Anlieferung des Rohteers geschah auf dem Schienenweg via Kesselwagen oder Straßentankwagen. Zunächst wurde er in Sammelbehälter abgelassen um anschließend in beheizte Lagerbehältern gepumpt zu werden. In diesen Lagerbehältern schied sich in einer Absitzdauer von einer Woche und bei Temperaturen über 50° C ein großer Teil des Wassers ab. Die nach Absitzen im Rohteer noch verbliebenen 3 % Restwasser wurden vor der Destillation in einer Entwässerungskolonne entfernt. Der entwässerte Rohteer wurde anschließend in der kontinuierlichen Teerdestillation weiterverarbeitet.Das Destillationsverfahren

Die Pechgewinnung

Der Rohteer wurde in einem Wärmetauscher vorgewärmt und anschließend in einen Röhrenofen gepumpt, wobei ein Drosselventil einen gedrosselten Ofenaustritt bewirkte. So konnte der im Ofen bis auf etwa 320° C erhitzte Teer bei einem Druck von etwa 3 atü nicht verdampfen. Anschließend wurde der Teer in der Destillationsapparatur entspannt. In der Teerkolonne verdampften die Älanteile und der hochsiedende Rückstand sammelte sich am Kolonnenboden als Pech. Dieser floß über ein Fallrohr in den Pechkessel.Naphthalin- und Anthracengewinnung

Die über Kopf der Teerkolonne gehenden Öldämpfe wurden nacheinander in die Anthracenkolonne, Waschölkolonne und Naphthalinkolonne geleitet. Diese Kolonnen waren als 10 m hohe, mit keramischen Raschigringen gefüllte Füllkörpersäulen ausgebildet und mit Rückflußkondensatoren ausgestattet. Letztere waren so eingestellt, daß der für eine scharfe Fraktionierung des Öles benötigte Rücklauf erreicht wurde.

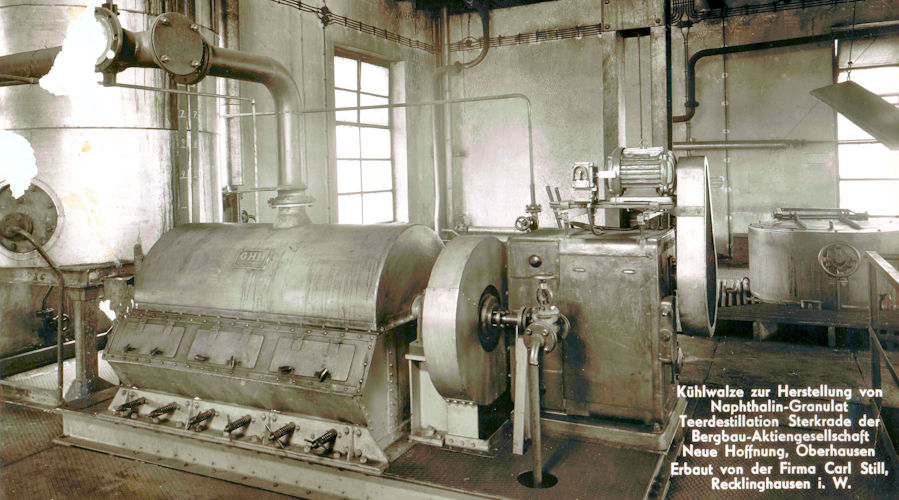

Um eine schärfere Trennung zu erreichen wurde ein Teil des Rücklauföles in Erhitzern verdampft. Auf diese Weise wurde ein erhöhtes Rücklaufverhältnis in diesen Kolonnen geschaffen. Am Boden der ersten Kolonne lief rohes Anthracenöl über ein Fallrohr ab, während das über Kopf austretende Dämpfegemisch in die nächste Kolonne geleitet wurde usw. In der letzten Kolonne erfolgte die Trennung des restlichen Öls in Naphthalinöl und Carbolöl. Das Naphthalin kam in Form von Granulat in den Handel. Heißes rohes Naphthalinöl wird zunächst abgekühlt und die flüssigen Anteile entfernt. Die verbliebene feste Kristallmasse gelangt zu einer Anmaischanlage, wo die Masse mit etwas filtriertem Naphthalinöl angemaischt wurde. In Zentrifugen wurde die Ölanteile anschließend abgeschleudert. Dieses gewaschene Naphthalinschleudergut wurde einer Vakuumdestillation zugeführt, wo es zunächst vorsichtig entwässert wurde. Die Destillation geschah in gasbeheizten Retorten, die mit Naphthalin-Fraktionierkolonnen verbunden waren. Die Trennung erfolgte nach den einzelnen Erstarrungspunkten. Der Vorlauf gelangte in einem Auffangkessel und die Fraktionen in Auffangkästen für Naphthalin. Dieses Naphthalin wurde auf wassergekühlten Kühlwalzen granuliert (siehe Abbildungen) und über Transportbänder in ein Silo gebracht.

Die Erzeugnisse

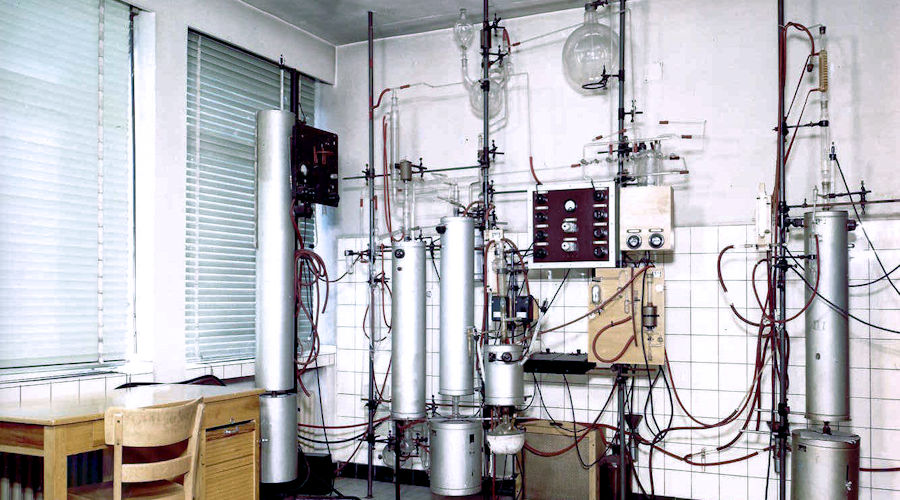

Die Erzeugnisse der Teerdestillation Zeche Sterkrade waren Pech (Brikettpech, Hartpech) und präparierte Teere als Mischprodukt aus Pech und filtriertes Anthracenöl (Straßenteer, Stahlwerksteer, Dachteer). Des weiteren wurde das rohe Anthracenöl weiterverarbeitet, in dem es abgekühlt und zentrifugiert wurde. Der Anthracenrückstand diente als Ausgangsmaterial für die Rußherstellung (Rußanthracen) oder 40er Anthracen, einem Rohstoff der Farbenindustrie. Das filtrierte Anthracenöl wurde zu Herstellung technischer Öle wie Gasometeröl, Imprägnieröl, Carbolineum und Heizöl weiterverarbeitet. Das Waschöl wurde für die Auswaschung des Rohbenzols aus dem Koksofengas benötigt oder an chemische Betriebe verkauft, welche aus Spezialfraktionen wie Indolöl bestimmte Inhaltsstoffe isolierten. Naphthalinöl oder stark naphthalinhaltige Destillationsrückstände wurden aufgearbeitet und gelangten in verschiedenen Qualitäten für In- und Ausland in den Handel: rohes Naphthalin, Schleudergut gewaschen, Warmpreßgut oder Reinnaphthalin. Aus dem Carbolöl, der die leichtest siedenden Anteile erhielt, wurden Phenole, Kresole und Xylenole gewonnen. Hierzu wurde das Carbolöl entphenolt (Neutralöl) und in hochsiedende Benzolfraktionen und stark naphthalinhaltigem Rückstand zerlegt.Bei der Entwässerung des rohen Teeres destillierten ebenfalls leichtsiedende Ölanteile über. Dieses Leichtöl wurde in einem Scheidegefäß von dem Wasser abgetrennt, entphenoliert und anschließend destilliert. Die Benzolerzeugnisse aus der Destillation des Neutralöls und Leichtöls waren technische Benzole. Die Pyridinbasen wurden aus den einzelnen rohen Benzolfraktionen mit Schwefelsäure ausgezogen. Die anfallende Pyridinschwefelsäure wurde auf ein einem anderen, größeren Werk z. B. Teerdestillation Meiderich zu den technischen Pyridinbasen aufgearbeitet. Die Produktqualität wurde aufwendig im Hauptlabor der Teerdestillation geprüft. Hierzu standen umfangreiche Geräte wie Ultrarotspektrographen zu Verfügung.

Stillegung und heutiger Zustand

Die Stillegung erfolgte im Jahre 1966 und ab etwa 1970 wurde mit dem Abbruch der Produktionsanlagen begonnen. Auf dem Gelände befinden sich keinerlei bauliche Anlagen mehr. Nichts deutet mehr auf den einstigen regen Betrieb hin. Seit 1976 diente das Areal als Koks- und Kohlenlager. Ab dem Jahre 1998 wurden im Zuge des Abbaus der nationalen Kohlereserven auch die Halden des Lagers Waldteich bis 2002 abgeräumt. Die Bodensanierung ist inzwischen abgeschlossen und die vom Teerverwertungsbetrieb herrührenden festgestellten Bodenbelastungen wurde zentral in einem als Landschaftsbauwerk gestalteten Sicherungsbauwerk eingelagert. Das gesamte Areal soll zukünftig durch ein Logistikbetrieb / Warenverteilzentrum genutzt werden.Quellennachweis:

- HOAG Bergbau (Selbstverlag): "Der Bergbau der Hüttenwerk Oberhausen AG", Oberhausen-Rheinland, 1961

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. Otto Grosskinsky: Handbuch des Kokereiwesens, Bd. 2; Düsseldorf 1958

- Stadt Oberhausen Bebauungsplan Nr. 642 - Weierstraße / Waldteichstraße -

© Michaela Barz-Berg