Kokerei Eintracht Tiefbau Schacht Heintzmann - Die weiße Seite

Die erste Kohlenwertstoffanlage baute das Unternehmen Dr. C. Otto & Comp. auf eigene Kosten, die Gewerkschaft mußte zunächst nur das Grundstück zur Verfügung stellen und für die Anschlußbahn sorgen. Ein Vertrag zwischen der Gewerkschaft und der Firma Dr. Otto & Comp. regelte, daß die Ammoniakfabrik sieben Jahre lang für gemeinschaftliche Rechnung betrieben wurde. Nach den sieben Jahren mußten vertragsmäßig innerhalb von vier Jahren (bis zum 01.05.1906) 270 000 ℳ gezahlt werden. Im Geschäftsbericht 1903 schrieb die Gewerkschaft Eintracht Tiefbau über die am 01.03.1895 in Betrieb gesetzte Ammoniakfabrik: "Nachdem im Jahre 1902 der Betrieb der Ammoniakfabrik übernommen war, haben wir uns veranlasst gesehen, die ganze dafür noch rückständige Schuld an die Firma Dr. C. Otto & Comp. im Betrage von ℳ 232 625,- im Berichtsjahre abzustossen und dem Bestande zu entnehmen, so dass nunmehr der gesamte Ueberschuss aus der Nebengewinnung dem Betriebe zu gute kommt".Anlagenbeschreibung.

Das den Ofenkammern entweichende Rohgas gelangte durch die Steigrohre in die Vorlage, die damals ununterbrochen mit Dünnteer gespült wurde. Durch die Abkühlung des Gases kondensierte bereits hier ein Großteil des Teeres und Ammoniakwassers aus.zur Gewinnung des Teers und Ammoniaks

Die Kondensate flossen durch die Neigung des Rohres in die Vorlage zurück. Durch die leicht ansteigende Gassaugleitung strömte das Gas weiter zur "Kondensationsanstalt". Mit einer Rohgastemperatur von 180° C trat das Gase hier in die

Kohlenstaubsammler

ein. Diese parallel geschalteten Apparaturen aus Schmiedeeisen hatten die Aufgabe das Gas von den staubförmigen Partikeln zu befreien wobei sich das Gas auf 140° C abkühlte und sich ebenso Teer abschied. Die Kohlenstaubsammler waren zylinderförmig, etwa 8 m hoch und maßen 1,5 m im Durchmesser. Der kondensierte Teer nahm die Kohlenstaubteilchen mit sich und schlug sich auf den enthaltenen Querböden nieder, tropfte in den Sammeltopf und wurde dann der Teergrube zugeführt. Das Rohgas gelangte anschließend zu den sechsLuftkühlern,

von denen drei in Reihe geschaltet waren. Die 6,5 m hohen Behälter waren ebenfalls aus Schmiedeeisen erbaut und verfügten über einen ovalem Querschnitt (750 mm 1500 mm). Im ersten Kühler trat das Gas unten ein und zog oben aus und trat in den zweiten oben ein und zog unten aus und trat in den dritten unten ein und zog oben aus. Nach Passieren dieser drei Luftkühlern senkte sich die Temperatur des Gases auf 75° - 80° C und der größte Teil des Teeres sowie ein Teil des Ammoniaks sind hier bereits abgeschieden. Das Kondensat sammelte sich auf dem Boden der Kühler und gelangte in die gemeinsame Teergrube.Zur weiteren Kühlung des Gases wurden nun

Wasserkühler

eingesetzt. Sie waren vom rechteckigem Querschnitt, zwischen

6,5 und 8 m hoch, etwa 1,5 - 2 m breit und zumeist waren 3 Kühler hintereinander geschaltet. Die Kühler

arbeiteten nach dem Gegenstromprinzip. Durch die Röhren floß permanent kühles Wasser und das Gas

verließ den Apparat dort am meisten gekühlt wo noch nicht gebrauchtes, kühles Wasser in den Apparat

eintrat. Das Röhrensystem bestand aus 90 - 100 Röhren und die Kühlfläche beläuft sich auf 200 m². Das

Kühlwasser erwärmte sich so auf 35° - 40° C. Nach der Kühlung auf dem Kühlgerüst wurde es zur Kühlung

wieder eingesetzt. Das kondensierte Teer und Ammoniakwasser (0,8 - 1 g NH3 in 1 l) gelangten über

Sammeltöpfe in die Teergrube. Derart gut gekühlt hatte sich inzwischen fast das gesamte Teer abgeschieden

und mit den nachfolgenden Apparaten bestand bald keine Gefahr mehr, daß die Anlagen der Ammoniakfabrik

durch das Teer verstopft wurden. Das Gas gelangte nun in die Vorreiniger, die sich in dem Apparateraum

befanden. In diesen Vorreinigern sollten noch etwa 10 % Teer sowie Ammoniak ausgeschieden wurden. Diese

quadratischen, völlig geschlossenen Vorwascher von 1,2 m Höhe und 2 m Kantenlänge enthielten schwaches

Ammoniakwasser in dem 25 Rohre etwa 25 mm tief eintauchten. Diese 25 Rohre befanden sich in einem

Zwischenboden, der den Apparat in einem oberen Teil und unteren Teil trennte. Das Gas wurde in dem oberen

Teil des Kastens eingeleitet, verteilte sich auf die Röhren, trat durch das schwache Ammoniakwasser und

wurde am unteren Teil des Apparates seitlich abgesaugt. Das schwache Ammoniakwasser floß ständig zu

und starkes ab. Der Zufluß betrug 50 m³ in 24 h. Der Ammoniakwasserstand mußte stets gleichbleiben

und unterlag deshalb einer ständigen Kontrolle. Das starke Ammoniakwasser floß in die Ammoniakwassergrube zur Zwischenlagerung.

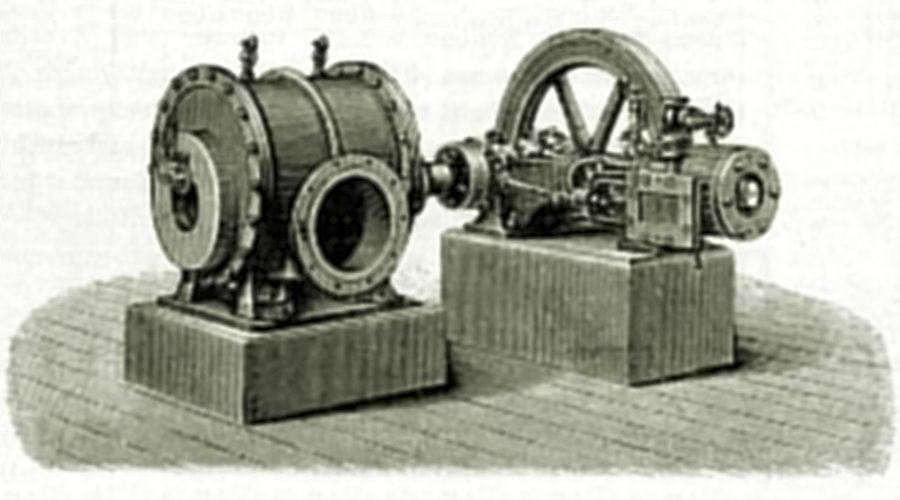

Gassauger/Exhaustoren.

Das Gas wurde von den Vorreinigern und den vorgeschalteten Apparaten mittels vier Gassaugern, auch Exhaustoren, abgesaugt. Naturgemäß entwich das Gas den Koksofenkammern mit einem gewissen Druck, jedoch ist dieser nicht ausreichend und verringerte sich nach jedem Passieren eines Apparates derart, daß der Gasfluß bald zum Stillstand käme. Das hätte zwangsläufig einen Gasstau in den Ofenkammern zur Folge. Daher wurden Gassauger zwischengeschaltet. Die Leistungsfähigkeit der Gassauger war so exakt bemessen, daß das Gas gut abgeführt wurde. Bei regelmäßigen Betrieb brauchte die Tourenzahl (80 Umdrehungen in der Minute) nicht verändert werden, da eine genügende Anzahl von Öfen an der Gassaugleitung angeschlossen waren.Der Sog mußte ein wenig höher sein als der Druck des Gases aus den Ofenkammern, weil sonst die Gase durch die möglichen Ofenundichtigkeiten entwichen. Diese Ofenundichtigkeiten ließen sich leider nie ganz vermeiden. Die absaugende Kraft durfte aber auch nicht zu hoch sein, weil sonst Luft in die Ofenkammern eindrang, was Verbrennungen am Kokskuchen und eine Zersetzung des Gases hervorrief. So sollte der Unterdruck, mit dem das Gas von den Öfen abgesogen wurde, 0,5 mm Wassersäule (= 4,9032 Pa) betragen. (1 mm WS ist der Druck einer 1 mm hohen Wassersäule von 4° C bei g = 9,80665 m/s² am Normort). Die Regulierung erfolgte mittels zweier Ventilen. Da sich die Gassauger hinter den Vorreinigern befanden arbeiteten die Apparate, die vorgeschaltet waren, mit einem geringen Unterdruck, die nachgeschalteten mit einem geringen Überdruck. Der Antrieb der dreiflügeligen Exhaustoren erfolgte indirekt durch Riemenantrieb von einer Wellenleitung. In dem Saugerraum befand sich auch der Ventilator, der die Verbrennungsluft zu den Regeneratoren der beiden Batterien drückte. Zwei Gassauger waren an einer Druckleitung angeschlossen um so betriebsbedingte Druckschwankungen auszugleichen. Ein weiterer befand sich in Reserve.

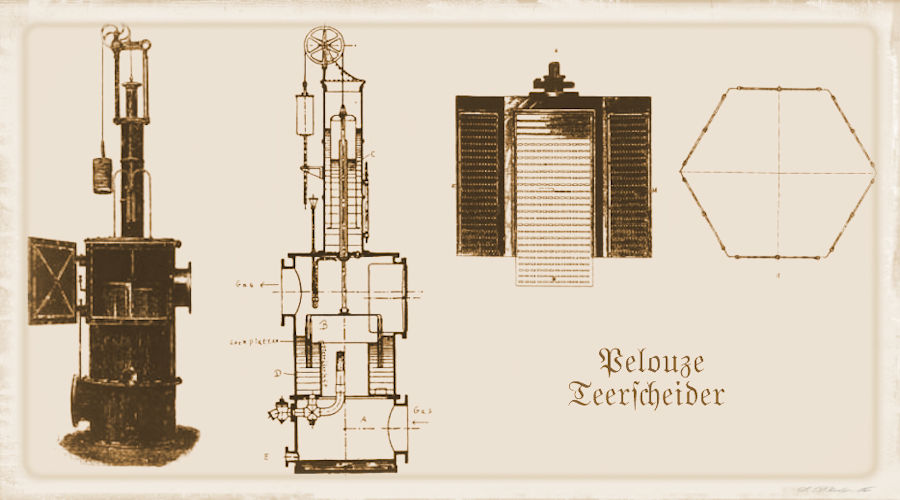

Teerscheider von Pelouze-Audouin.

Nachdem das Gas den Gassauger passiert hatte trat es durch den Schlußkühler, um die Gastemperatur auf ein möglichst niedriges Niveau zu bringen. Die Schlußkühler waren nach dem gleichen Prinzip gebaut wie die Wasserkühler.

Nun folgte der Teerscheider von Pelouze-Audouin, der dem Gas die verbliebene Teerbestandteile auf einem einfachen aber genialen Weg entzog. Das Gas trat bei diesem Teerscheider unten in ein Zylindergefäß (A) ein. In diesem Zylindergefäß befand sich der eigentliche Reinigungsapparat: eine zylindrische Glocke (B), die aus drei konzentrischen je 1,5 mm voneinander entfernten Platten bestand. Diese Platten waren mit vielen, Löchern versehen, die in drei Reihen angeordnet und gegeneinander versetzten waren. Diese Anordnung bewirkte, daß die Gasstrahlen, wenn sie durch die Löcher der ersten Platte traten auf eine ungelochte Stelle der zweiten Platte trafen. Und nach diesem Prinzip arbeitete dieser Teerscheider: das Gas wurde gezwungen, mehrmals durch enge Öffnungen hindurchzuströmen und, indem es auf den gegenüberliegenden Flächen wiederholt aufprallte, wurde es vollständig von den noch verbleibenden Teerbestandteilchen befreit. Die zylindrische Glocke, die unten in eine mit Teer gefüllte Tasse (D) eintauchte, wurde durch einen belasteten Regulator (C) schwimmend gehalten. Das durch den Stoß an den Platten kondensierte Teer floß in das Teerbad der Tasse (D), lief über, sammelte sich am Boden des Zylindergefäßes und wurde über die Öffnung (E) zur Teergrube geführt.

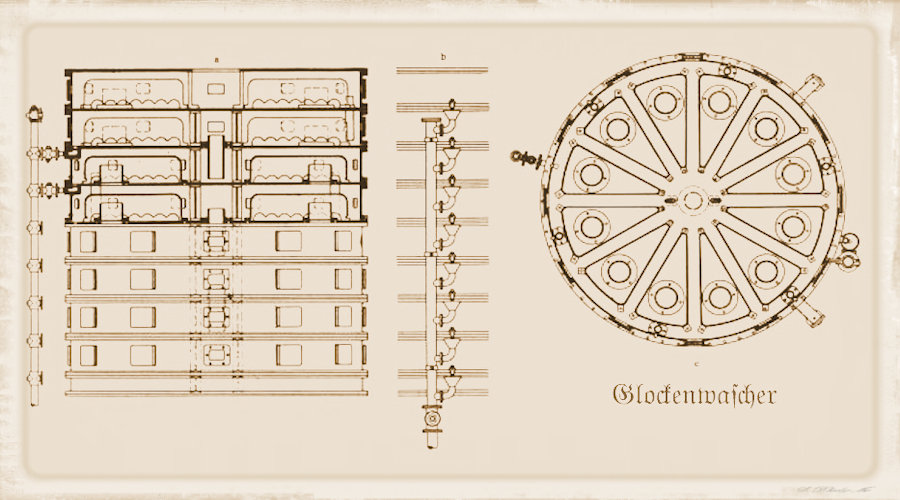

Glockenwascher.

Die Glockenwascher hatten die Aufgabe das letzte Ammoniak, das noch in den Gasen vorhanden war, an Waschwasser zu binden. Sie waren zu dritt nebeneinandergeschaltet, jedoch befand sich einer i. d. R. als Reserve. Die Wascher verfügten über einen runden Querschnitt, ihre Höhe betrug 3,25 m und ihr Durchmesser 2,90 m.Diese gußeisernen Wascher waren in neun Abteilungen unterteilt und durch horizontale Böden getrennt. Für Reinigungsarbeiten war jedes Abteil mit mehreren viereckigen, verschließbaren Öffnungen versehen. Zwei dieser Platten waren für Beobachtungszwecke aus Glas gefertigt. In die untersten Abteilung wurde das Gas eingeleitet, verteilte sich gleichmäßig und stieg durch 12 Öffnungen von 200 mm Ø durch den Zwischenboden in das nächst höhere Abteil usw. Über den Öffnungen waren Stutzen angebracht von 180 mm Höhe, auf denen sich dreieckige, gußeiserne Glocken befinden. Die Glocken waren mit Zacken ausgestattet. Der gezackte Rand tauchte in das Waschwasser, das von oben herabrieselte. Das Gas wurde nun gezwungen durch das Waschwasser unter dem ausgezackten Rand (also zwischen den Zacken) hindurchzutreten. Das Waschwasser wurde oben auf den Wascher gegeben und floß von den oberen Abteilungen durch die Überlaufstutzen von Abteil zu Abteil, wobei eine gleichbleibende Waschwasserhöhe durch Überlaufrohre gesichert wurde. Um Frischwasser einzusparen, bestand auch die Möglichkeit, die vier unteren Abteilungen mit schwachen Ammoniakwasser zu betreiben und nur die oberen Abteilungen mit Frischwasser. Hierfür mußte nur an der viertobersten Abteilung eine Abflußvorrichtung installiert werden. Aus den oberen Abteilungen floß dann leicht schwaches Ammoniakwasser, unten dann starkes Ammoniakwasser ab.

Das schwache Ammoniakwasser aus dem oberen Bereich wird der ersten Sammelgrube zugeführt, das starke Ammoniakwasser der zweiten Sammelgrube. Der Teer und das schwache Ammoniakwasser aus den Luft- und Wasserkühlern flossen ebenfalls in die erste Teergrube. Auf Grund des unterschiedlichen spezifischen Gewichtes trennten sich Teer und Ammoniakwasser voneinander. Das schwache Ammoniakwasser gelangte in die erste Kammer des Ammoniakwasserhochbehälters. Dieser Behälter war in zwei Kammern unterteilt. Das schwache Ammoniakwasser der ersten Kammer wurde, nachdem es den Röhrenkühler und Schlangenkühler passiert hat, den Vorreinigern und ggf. Glockenwaschern zugeführt. Das starke Ammoniakwasser aus den Vorreinigern, Schlußkühlern und Glockenwaschern gelangt zunächst in die zweite Teergrube, damit sich das mitgeführte Teer abscheiden konnte und wurde dann in die zweite Kammer des Ammoniakwasserhochbehälter gepumpt. Das abgeschiedene Teer der zweiten Grube wurde der ersten Teergrube zugeführt. Dieser Teer der ersten Teergrube wurde in den Teerhochbehälter gepumpt, dort warm gehalten, damit sich sein Wassergehalt verringert und zur Weiterverarbeitung an die Teerverwertung nach Duisburg-Meiderich verkauft.

Verarbeitung des Ammoniakwassers.

Das Ammoniakwasser, eine wäßrige Lösung von Ammoniaksalzen, enthält sowohl flüchtige sowie fixe Ammoniakverbindungen. Die flüchtigen Ammoniakverbindungen lassen sich durch längeres Kochen austreiben. Allerdings gehen sie dabei in einfachere Verbindungen über. Flüchtige Ammoniakverbindungen sind z. B.: Ammoniumsulfhydrat NH4HS, Cyanammonium NH4CN sowie einfaches, anderthalbfaches und doppeltes kohlensaures Ammoniak.

Gebrannter Kalk entsteht durch Brennen bei einer Temperatur von 1200 - 1400° C von Calciumcarbonat CaCO3, wobei CO2 ausgetrieben wird. Kalkmilch entsteht, wenn der Ätzkalk CaO wie oben beschrieben gelöscht wird:

CaO + H2 —> Ca(OH)2.

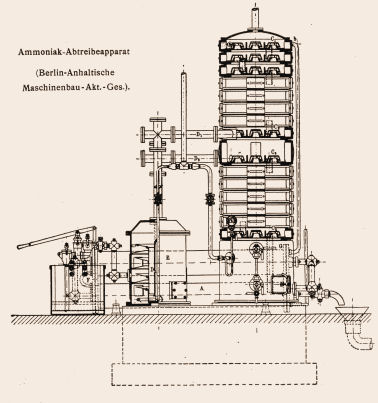

Fixe Ammoniakverbindungen sind z. B.: schwefelsaures Ammoniak (NH4)2SO4, schwefligsaures Ammoniak (NH4)2S03 oder Ammoniumthiosulfat (= unterschwefligsaures Ammoniak) (NH4)2S2O3. Für die Erzeugung einer Tonne schwefelsauren Ammoniaks benötigte man etwa 0,9 - 1 t Schwefelsäure und 0,15 - 0,2 t Kalk. Die Abwässer, die aus den Abtreiberbetrieb anfielen, enthielten noch ca. 0,003 - 0,02 % Ammoniak. Ferner fiel Kalkschlamm an. Das Abwasser wurde in den Klärteich gepumpt wo sich die Trübe absetzte. Später wurde das doch recht dürftig geklärte Abwasser mit dem Grubenwasser der Zeche in die Abflußgräben geleitet. Das schwefelsaure Ammoniak enthält: 24,7 - 25,3 % NH3, 0,5 - 0,7 % freies und 71 - 71,5 % gebundenes H2SO4 sowie 2,8 - 3 % H2O (Angaben aus: "Die Entwickelung des Niederrheinisch-Westfälischen Steinkohlen-Bergbaues"). Drei Abtreiber waren auf der alten Kokerei im Einsatz: zwei von der Berlin- Anhaltischen Maschinenbau AG (30 m³/24 Std. Leistung), sowie einen von Otto-Ruppert (60 m³/24 Std. Leistung). Der vierte Abtreiber System "Hierzel" befand sich auf Grund seiner geringen Leistung (20 m³/24 Std.) schon 1905 außer Betrieb.

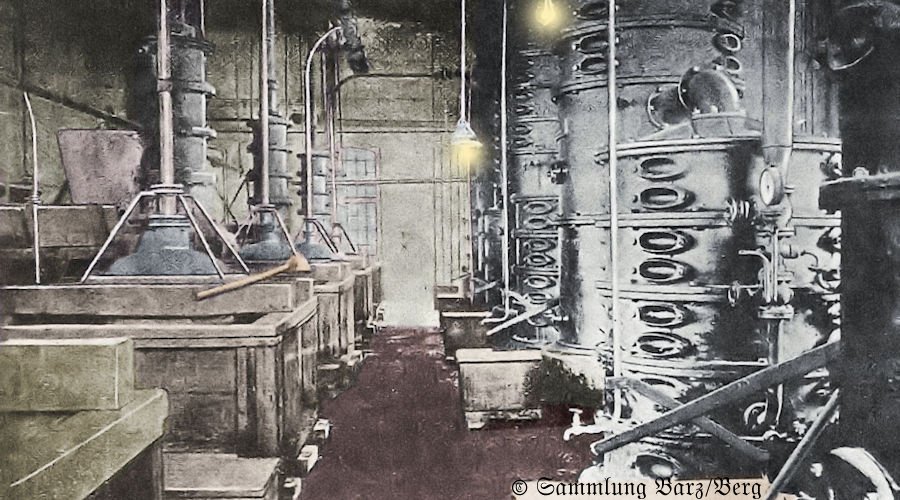

Ammoniak-Destillierapparat "System Hierzel".

Das Ammoniakwasser aus dem Hochbehälter wurde zunächst einem Wärmetauscher zugeführt bevor es in die Destillierkolonne gelangte. Nach dem Gegenstromprinzip wurde durch ein Ventil, das sich unten an der Kolonne befand heißer Wasserdampf eingeleitet. Das Ammoniakwasser floß nun von Becken zu Becken von oben bis zur Mitte der Kolonne, begann aufgrund des heiße Dampfes zu sieden und das freie Ammoniak verflüchtigte sich. Die fixen Ammoniumverbindungen wurden nun wie folgt ausgetrieben: Das heiße Ammoniakwasser wurde es von dem mittleren Teil der Kolonne in das Kalkmischgefäß abgeleitet, Kalkmilch zugegeben und mit einem Rührwerk durchgemischt. Dieses Wasser-Kalk-Gemisch wurde anschließend wieder der Kolonne zugeführt und floß nun von Mitte nach unten. Die entstandenen Ammoniakdämpfe wurden den Sättigern zugeführt. Das von Ammoniak befreite, heiße Wasser passierte nun den Wärmetauscher, wo es seine Wärme zum Vorwärmen des starken Ammoniakwassers abgab, bevor es in den Klärteich gegeben wurde.Ammoniakabtreiber der

Berlin-Anhaltische Maschinenbau Actiengesellschaft (BAMAG).

Auch bei diesem, aus mehreren dieser Zellen bestehenden, Ammoniakabtreiber passierte das Ammoniakwasser zunächst einen Wärmetauscher bevor das abzutreibende Wasser in die oberste Zelle trat. Diese Zellen waren so konstruiert, daß das Ammonaikwasser gezwungen war einen bestimmten Weg einzuhalten während der heiße Wasserdampf durch das Ammoniakwasser hindurchtreten mußte.

Abtreiber von Otto-Ruppert.

In diesem Apparat wurde das freie und fixe Ammoniak gemeinsam in einem Gerät abgetrieben. Auch hier wurde zunächst das Ammoniakwasser vorgewärmt. Das Schlangenrohr hierfür befand sich unten im Apparat, nicht separat daneben wie bei den vorherigen Apparaten. Danach gelangte das Ammoniakwasser durch ein Rohr, welches gut isoliert war, in den oberen Teil des Apparates. Hier floß es von der oberen Platte durch die schon bekannte Kolonne bis zu Platte (g). Durch das Überlaufrohr (h) wurde das Wasser zum Boden in der unteren Apparateteil geleitet: Dieser Apparateteil ist in zwei Räume durch ein zylindrisches Gefäß geteilt. In diesem Zylindergefäß floß das Ammoniakwasser ein. An der tiefsten Stelle des Gefäßes wurde die Kalkmilch eingepumpt und vom Dampf sofort erhitzt und mit dem Ammoniakwasser intensiv vermischt. Durch den Überlauf (i) gelangte das Gemisch auf die obere Platte (k). Auch diese ist mit Kolonnenhauben ausgestattet. Von hier verteilte sich das Ammoniak-Kalk-Wassergemisch und gelangte um den inneren Kalkmischzylinder von Platte zu Platte nach unten. Hier floß es nun ab. Durch die gute Vorwärmung mittels der Wärmeschlange im Apparat war der Heißwasserdampfverbrauch geringer als bei den anderen Abtreibern.Kalkmilchzuführung.

Zunächst wurde die Kalkmilch aufgerührt worauf sie in die Abtreiber durch eine Handpumpe zugeführt wurde. Die Zeitabstände des Pumpens betrugen 10 - 15 min., vorher mußte die Kalkmilch werden. Ein Läutewerk erinnerte den Arbeiter an seine Aufgabe. Diese Arbeitsweise wurde jedoch bereits um 1900 von maschinell arbeitenden Pumpwerken abgelöst. Nur sehr kleine Betriebe behielten diese Arbeitsweise bei. Diese maschinelle Pumpen wurden durch eine Luftbremse gesteuert, so daß die Pumpe je nach Bedarf 1 - 10 Doppelhübe in der Minute leistete (System Berlin-Anhaltische Maschinenbau AG). Unter der Pumpe befand sich der Kalkrührkasten. Die Kolbenstange war mit dem Rührsieb verbunden, so daß die Pumpenbewegungen auf ihr übertragen wurde und so der Inhalt des Kalkkastens regelmäßig gemischt wurde. Die Verteilungsventile für einen oder mehrere Apparate waren an einer Welle angebracht, die mit jedem Hub der Pumpe etwas gedreht wurde und so wurde dafür gesorgt, daß die Kalkmilch in gleichen Zeitabständen in der erforderlichen Menge den Abtreibern zugeführt wurde.Herstellung des schwefelsauren Ammoniaks.

Die erzeugten Ammoniakdämpfe von den Abtreibern werden auf dem Weg zu den Sättigungskästen durch einen dazwischengeschalteten Wasserabscheider geleitet. Die Sättigungskästen bestanden aus Holz und war mit 10 mm dicken Walzblei ausgeschlagen. In den viereckigen mit Blei ausgekleideten Sättigungsgefäß befand sich eine eingehängte Bleiglocke mit einem bleiernen Tauchrohr. Dieses Tauchrohr leitete die Ammoniakdämpfe in das 110 °C heiße Säurebad, das den Sättigungskasten bis zu dreiviertel füllte. Die Gase, die sich unter der Glocke ansammelten, nachdem sie das Bad passierten, stiegen durch ein Rohr in ein Bleigefäß, wo sie von den mitgeführten Säureteilchen befreit wurden. Die gewonnenen Säureteilchen flossen in das Bad zurück. Die Abdämpfe wurden, nachdem sie mittels Röhren das Salzlager beheizt haben, den Heizgasometer zugeführt und dann mit dem gereinigten Gas zu den Koksöfen geführt, wo sie gemeinsam verbrannt wurden. Das sich bildende schwefelsaure Ammoniak, das sich unter der Glocke bildete, wurde mit hölzernen Krücken nach vorn zum Kastenrand gezogen, wo es mit kupfernen Sieblöffeln ausgeschöpft und auf der daneben bereit stehenden Abtropfbühne gebracht, wo es abtrocknete.Die abgelaufene Lauge wurde zum Verdünnen der Säure aufbewahrt. An der Färbung des Bades oder durch den gebräuchlichsten Indikator, das Lackmus-Papier, ließ sich leicht erkennen, ob das Säurebad sich den Neutralisationspunkt näherte. Die Bildung des neutralen, wasserlöslichen Ammoniumsulfats ging nach der Reaktionsgleichung:

2 NH3 + H2SO4 = (NH4)2S04 + 283,5 kcal

vor sich. Die rohe Schwefelsäure von etwa 60° Bé mit ca. 78 % H2SO4 wurde in den Sättigungskästen gepumpt und mit der Lauge von der Abtropfbühne und der Zentrifuge auf 42 - 45° Bé verdünnt. Wenn sich die Säure ihren Sättigungspunkt näherte, wurde die Absorption des Ammoniaks immer langsamer und es traten Verluste ein, weil es unabsorbiert mit dem Gas entwich. Es war daher von Vorteil, zwei Sättiger zu betreiben. War dann die Schwefelsäure des ersten Kastens so gut wie gesättigt, wurden die Zuführungshähne umgestellt und die Ammoniakdämpfe dem zweiten Sättiger zugeführt. Die Arbeiter konnten dann in Ruhe den ersten Sättiger betriebsfertig bereiten, indem sie das Salz ausschöpften und den Sättiger mit frischer Säure beschickten.

Abtropfbühne.

Die Abtropfbühne war ein flacher, mit 3 mm starken Walzblei Holzkasten mit drei Seitenwänden. Der Kasten war leicht geneigt zur offenen Seite hin, so daß die Lauge ablaufen konnte. Sie tropfte in den dafür vorgesehenen mit Blei ausgeschlagenen Laugekasten, der unter der Abtropfbühne stand. Nach ein bis zwei Stunden wurde das Salz zur Zentrifuge gebracht. Hier wurde das feuchte, von der Abtropfbühne entnommene Salz trockengeschleudert. Nach den Vorschriften der "Deutschen Ammoniak-Verkaufsvereinigung" sollte das schwefelsaure Ammoniak höchstens 3 % Feuchtigkeit und >1 % freie Schwefelsäure aufweisen.Die Zentrifuge.

stand auf einem gußeisernen Untergestell und wurde durch eine Dampfmaschine und Transmissionsantrieb angetrieben. In dem Panzermantel der Zentrifuge befand sich die aus Stahlblech gefertigte Trommel von 850 oder 1000 mm ?. An dem Untergestell befand sich die Abflußvorrichtung zum Ableiten der ausgeschleuderten Lauge. Trommel, Mantel und Stutzen waren mit Blei ausgeschlagen. Die Entleerung erfolgte entweder von Hand oder selbsttätig, indem die Öffnungen am Trommelboden geöffnet wurden und das Salz über eine schräge "Rutsche" in die bereitstehende Schubkarre glitt.

Das Salzlager

für das trockengeschleuderte Salz war

mit Asphaltzement ausgekleidet und war beheizbar damit das Salz weiter trocknete. Hierzu

befanden sich an den Wänden schmiedeeiserne Röhren, durch denen die Abdämpfe der Sättiger

geleitet wurden. Diese Abdämpfe wurden dann, wie schon beschrieben, später dem Unterfeuerungsgas

beigemischt.

Umbau der weißen Seite.

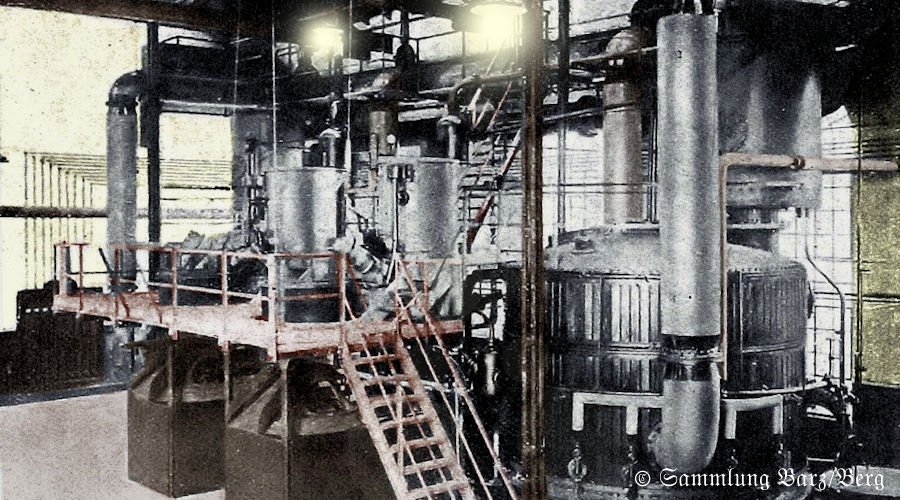

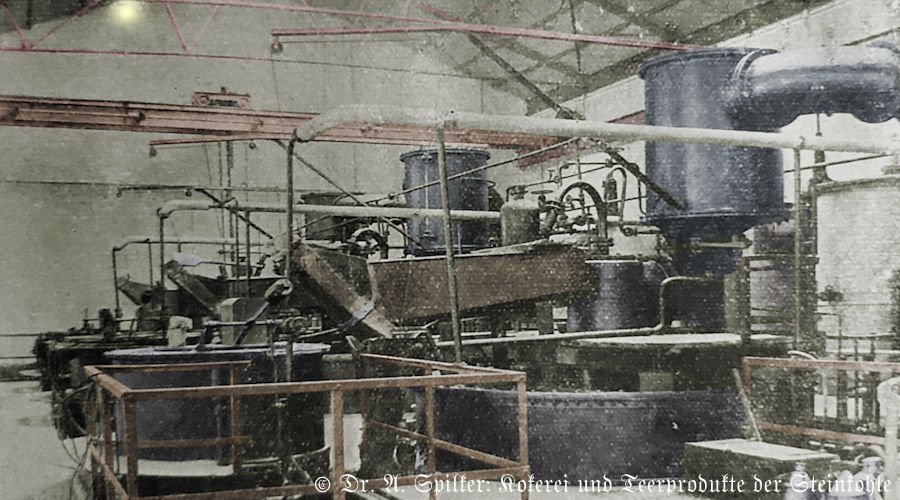

Etwa um 1910 beschloß die Gewerkschaft die Gasstraße umzubauen. Der umständliche und lange Gaskühlweg bestehend aus Luft-Gaskühler, Kohlenstaubsammler sowie Vorreiniger wurde beträchtlich verkürzt, indem effizientere Kühler errichtet wurden. Zum Einsatz kamen die Querrohrkühler, auch Reutter-Kühler genannt. Wie die anderen Gaskühler waren auch sie nach dem Gegenstromprinzip konstruiert. Neben einer guten Kühlung boten sie eine intensive Teerscheidung durch die Stoßwirkung des Gases, die durch eine häufige Brechung des Gasstromes erreicht wurde. Nach dem Passieren der Reutter-Kühler durchstrich das Gas die bereits beschriebenen Wasserkühler, deren Anzahl nun auf acht erhöht wurden.

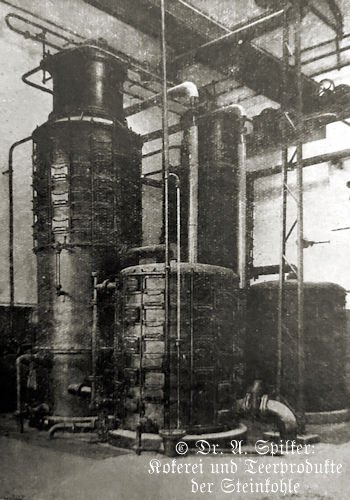

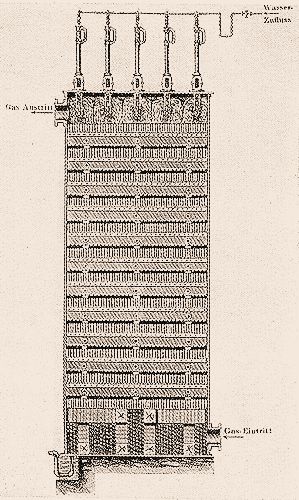

Zschocke-Wascher.

Nach den Wasserkühlern wurde das Gas den drei schmiedeeisernen 15 - 20 m hohen Ammoniakwaschern zugeführt. In diesen Zylindern befanden sich die Holzhorden von Zschocke. Das sind lange, flache, sich nach unten verjüngende Brettchen, die hochkant miteinander verbunden waren. Der Zwischenraum von Brettchen zu Brettchen betrug 1/3 der Waschergrundfläche dividiert durch die Anzahl der Brettchen pro Ebene. An der oberen Kante sind sie abgerundet, an der unteren Kante befanden sich Zacken, die sog. Tropfnasen. Diese Anordnung gewährleistete durch ihre große mit Wasser bespülte Oberfläche eine gute Absorption des Ammoniaks aus dem Rohgas.Damit das Wasser gleichmäßig auf die Horden rieselte, benötigte der Wascher besondere Wasserberieselungsapparate. Die benötigte Wassermenge belief sich auf 3 - 4 Liter pro 100 m³ Gas. Für eine Hordenfläche von 1 m² wurden normalerweise fünf Berieselungsapparate angebracht. Ausschließlich der letzte Wascher wurde mit Frischwasser beschickt, der zweite Wascher bekam das abfließende schwache Ammoniakwasser des letzten Waschers zugeführt und der erste Wascher das abfließende mittelstarke Ammoniakwasser des zweiten Waschers. So floß aus dem ersten Wascher starkes Ammoniakwasser ab, das zu dem Ammoniakwasserhochbehälter gepumpt wurde und dann bei Bedarf zur Ammoniakfabrik weitergeleitet wurde. Die Ammoniakfabrik wurde unverändert beibehalten.

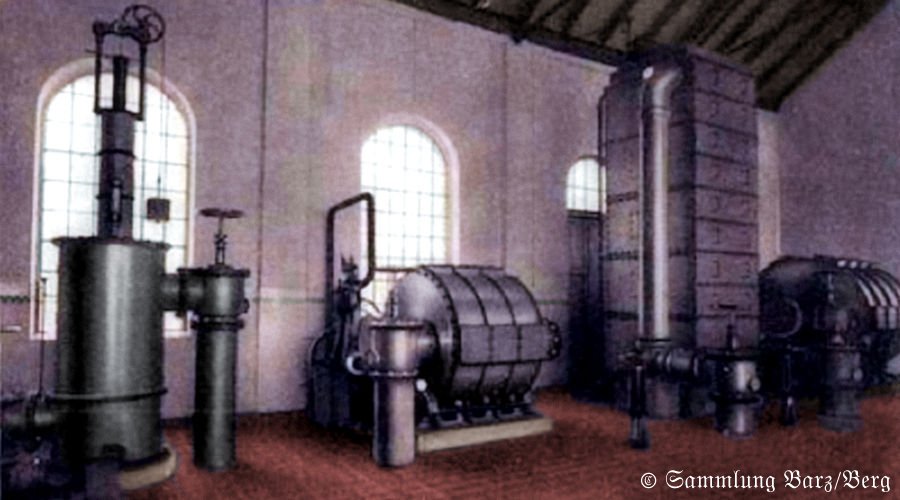

Umbau der weißen Seite nach dem direkten Verfahren.

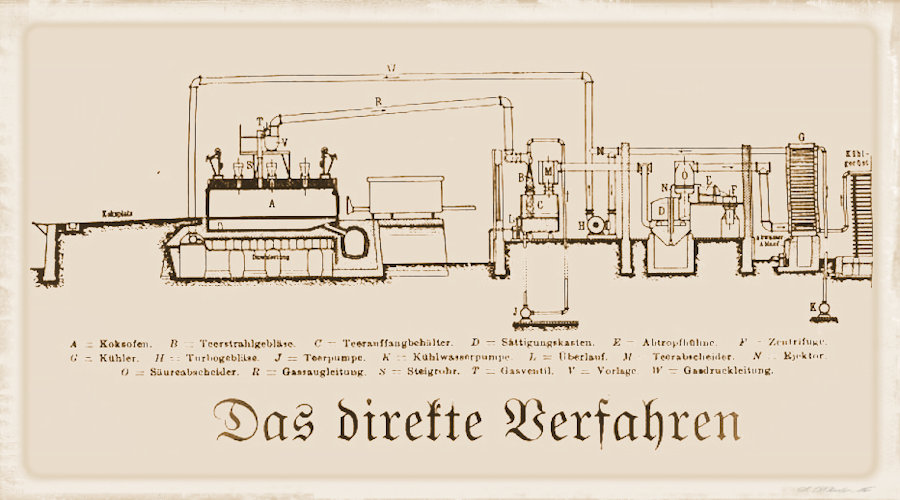

Nur drei Jahre später im Auftrag der Gewerkschaft Constantin wurde die weiße Seite vom indirekten Verfahren auf das direkte Verfahren umgebaut, d. h. das Gas wurde ohne Kühlung nur nach mechanischer Teerentfernung durch den Sättiger gesaugt.

(© Fotosammlung Barz/Berg, aus dem Nachlaß Peter Berg

Dieses neue, direkte Verfahren nach Otto wurde erstmals 1908 auf der Zeche Julia angewandt, 1909 folgte die Zeche Vondern diesem neuen Trend. Es ähnelte sehr dem Verfahren von Franz Brunck, Dortmund. Das Verfahren basierte auf der Tatsache, das Teer oder teeriges Gaswasser ein ausgezeichnetes Lösungsmittel für den Teernebel ist. Hierzu wurde das Rohgas von den Koksofen kommend durch einen Teerstrahlapparat geleitet in dem sich Teerzerstäuber befanden. Diese Teerstrahlgebläse zerstäubten den unter Druck eingepumpten Teer oder teerigies Gaswasser derart, daß der Teer aus dem Rohgas nahezu völlig entfernt wurde. Eine Abkühlung und eine damit verbundene Kondensation von dem im Gase enthaltenen Wasserdampf fand nicht statt.

Das Teer floß in den Sammelbehälter, wo ein Teil des Teeres der Teersammelgrube zugeführt wurde, der andere Teil floß der Teerpumpe zu, wo der Teer dem Teerstrahlapparat zugeführt wurde. Der Unterschied gegenüber dem Verfahren von Brunck war, daß bei dem Verfahren nach Otto das Teer und Ammoniakwasser mit einer Temperatur unter 80° C (Taupunkt) in das Rohgas eingesprüht wurde. Über dem Teersammelbehälter war ein Abscheider angeordnet, der etwaige mitgerissene Teerteilchen abfing und dem Sammelbehälter wieder zuführte: Das heiße Gas trat nun mit seinem gesamten Wasserdampfgehalt und enthaltenen Ammoniakdämpfen in den Sättiger. Der Sättiger war nach der geschlossenen Bauweise errichtet worden. Er war ein zylindrisches, unten konisch zulaufendes Gefäß. An diesem konischen Boden befand sich der Ablaßstutzen. Das Gefäß bestand aus Gußeisen und war mit Bleifutter ausgeschlagen.

Die Ammoniakdämpfe traten direkt in das Säurebad, der Arbeiter brauchte jetzt nur noch den Säurezufluß regulieren und das Ventil am Abflußstutzen zu kontrollieren, so daß das Salz in dem Maße ausgebracht wurde, wie es sich neu bildete. Kupferlöffel und Laugeeimer gehörten nunmehr der Vergangenheit an. Das Sulfat fiel bei Sättigung zu Boden, wurde auf die Abtropfbühne gebracht, danach in der Zentrifuge trockengeschleudert und in das Salzlager transportiert. Das aus dem Sättiger tretende Gas passierte zunächst einen Abscheider, der möglichen Laugeteilchen aus dem Gas zurückhielt, bevor auf etwa 40° C gekühlt es zu den Öfen gedrückt wurde.

Das Verfahren hatte viele seine Vorteile, indem weniger Arbeitskräfte benötigt wurden, viele Apparate wegfielen - es wurde weniger Platz benötigt - , die Abwässer waren auf fast die Hälfte reduziert und die Kalkschlämme fielen fort. Doch ein entscheidender Nachteil war, daß das Salz nicht die erforderliche Reinheit aufwies. Es enthielt Teerreste und HCI aq (Salzsäure), das es aus dem Gas aufnahm. Daher wurde von den Anlagenbauern das indirekte Verfahren bald so verbessert, daß es dem direkten Verfahren überlegen war. Nicht nur die Qualität des Salzes machte das inderekte Verfahren überlegen sondern auch seine Anpassungsfähigkeit, denn das Ammoniak konnte auch als verdichtetes Ammoniakwasser oder anders gebunden gewonnen werden. Ebenso die Personalkosten ließen sich unter denen des direkten Verfahrens reduzieren. Allein die Investitionskosten blieben unverändert hoch. Aber es zeigte sich bald, daß nur das indirekte Verfahren den hohen Anforderungen an die Reinheit der Produkte gerecht werden konnte.

Bereits ein Jahr (!) nach Errichtung der Kokereierweiterung wurde die Kokerei Eintracht stillgelegt. Nach Angaben von Constantin aufgrund Mangels geeigneter Kokskohle. Nun, daß die Kokerei Eintracht schon immer Probleme mit ihrer mageren Kokskohle bei der Verkokung hatte und des öfteren Fremdkohle zusetzen mußte, war dem damaligen technischen Direktor und dem Herrn Bergassessor Pieper von Constantin d. Große natürlich bekannt. Daher lag es auf der Hand, daß die Otto-Unterbrenner-Batterie allein zur Erhöhung der Koksbeteiligungsziffer errichtet wurden. Denn hätte man das Wohl der Zeche Eintracht Tiefbau im Auge gehabt, dann wäre die vorhandene Brikettfabrik modernisiert, um den Wert der mageren Feinkohle zu erhöhen, und die Kokerei stillgelegt worden.

Die Bergwerksdirektion strebte eine Erhöhung der Beteiligungsziffer an um einen höheren Absatz zu ermöglichen. Und dazu war dieses Mittel recht und billig. Die Mehrbeteiligung, die Constantin durch die Kokerei-Erweiterung auf Schacht Heintzmann erzielte, belief sich auf 101.000 t Koks im Jahr - die Kosten der Kokereierweiterung amortisierten sich unter diesem Aspekt recht rasch. Die Kokerei Eintracht Tiefbau Schacht Heintzmann wurde nach Erbringung des Leistungsnachweises stillgelegt und die Koksproduktion auf die Constantinschächten konzentriert. Ihre älteren Batterien wurden aufgearbeitet, sie erhielten Silikasteine und die Kammerbreite wurde auf 450 mm verringert, so daß sich die Garungszeit verkürzte. Anstelle der Kokskarren bediente man sich nun der maschinellen Koksräumern auf waagrechten Löschplätzen und die Kohlenwertstoffanlage wurde (Hört! Hört!) auf das verbesserte indirekte Verfahren umgebaut. Im Jahre 1924 besaß Constantin 686 Öfen, die teilweise neu errichtet und teilweise modernisiert waren. Auch andere, größere Gewerkschaften bedienten sich dieses probaten Mittels, um die benötigte Beteiligungsziffer zu erzielen. So wurden nicht wenige "Syndikatsschächte" abgeteuft um die Kohlenbeteiligungsziffer zu erhöhen. Dies ging solange gut, bis die Vertriebskartelle diesen Machenschaften einen Riegel vorschoben. Schon kurze Zeit nach der Stillegung der Kokerei Eintracht-Tiefbau erfolgte lt. Festschrift auch deren Abbruch.

Allein der Kokskohlenturm der Unterbrenner-Batterie, das Kühlturm-Fundament, das Pumpenhäuschen und die Werkstatt überdauerten die Jahrzehnte bis heute und sind stumme Zeugen der einstigen Betriebsamkeit auf der Kokerei Eintracht. Das Fundament der Otto-Hoffmann-Öfen ist inzwischen mit Erde zugeschüttet. Heute ist es noch nicht einmal mehr möglich die Lage der Coppeé-Otto-Öfen zu bestimmen. Weder im Gelände noch im Kartenmaterial der Archive. Im Jahre 2002 wurde die Erhaltenswürdigkeit des Kokskohlenturmes, der älteste in Beton ausgeführte KKT in Deutschland, ist festgestellt; jedoch wurde die Unter-Schutz-Stellung aus politischen Gründen verwehrt. So sind die Tage dieser Relikte, schon allein aufgrund ihres Verfassungszustandes - zu meinem größten Bedauern - gezählt.

Quellennachweis:

- verschiedene Unterlagen des Stadtarchives Essen

- Die Entwickelung des Niederrheinisch-Westfälischen Steinkohle-Bergbaues in der zweiten Hälfte des 19. Jahrhunderts, Berlin 1905

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. A. Spilker: "Kokerei und Teerprodukte der Steinkohle", Halle (Saale), 1933

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.